Kazajstán es la economía más grande entre los cinco países de Asia Central y su economía se ha desarrollado rápidamente en los últimos años. La industria del hormigón celular esterilizado en autoclave (AAC) en Kazajstán está experimentando un período de rápido crecimiento, con escasez de oferta de productos AAC. Aunque hay muchas plantas de AAC en Kazajstán, la mayoría de las plantas de AAC se caracterizan por una baja capacidad de producción, baja automatización y bajo rendimiento del producto, lo que resulta en incumplimiento de la creciente demanda y los requisitos de calidad del mercado de hormigón celular esterilizado en autoclave (AAC).

SENSATA Group es un conocido promotor inmobiliario en Kazajstán. Para garantizar la calidad y el progreso de sus proyectos, decidieron invertir en establecer su propia planta de AAC. Después de múltiples inspecciones del sitio y estudios asociados, Teeyer Intelligent firmó con éxito un contrato con Sensata Group en 2023 para construir conjuntamente el proyecto UNITON. Ubicado en Astaná, este proyecto producirá 200.000 metros cúbicos de bloques de hormigón celular esterilizado en autoclave (AAC) al año y se espera que comience la producción de AAC sin problemas en junio de 2024, estableciendo un nuevo punto de referencia para la industria local del hormigón celular esterilizado en autoclave.

Ubicada en Astaná, Uniton producirá 200.000 metros cúbicos de hormigón celular esterilizado en autoclave (AAC) al año y la planta ha estado en funcionamiento desde junio de 2024.

Una planta de CAA totalmente personalizada

El proyecto UNITON es la línea de producción de hormigón celular esterilizado en autoclave más avanzada y de mayor nivel establecida en Kazajstán en los últimos tres años. Tiene plenamente en cuenta las características del mercado local, las características climáticas y los estándares de diseño de edificios, y adopta el último modelo de línea de producción de AAC de 4,8 × 1,2 m de Teeyer. Como Astaná está situada en el norte de Kazajstán, la larga temporada invernal limita el tiempo disponible para la construcción exterior a gran escala, lo que genera importantes variaciones estacionales en las ventas de productos de hormigón celular esterilizado en autoclave (AAC). El modelo de línea de producción de AAC de 4,8 × 1,2 m de Teeyer puede adaptarse a una capacidad de producción diaria que oscila entre 300 y 1000 metros cúbicos, lo que permite a los usuarios ajustar de manera flexible la capacidad de producción. Cuando llega la temporada alta y el volumen de producción de hormigón celular esterilizado en autoclave aumenta rápidamente, el consumo medio de energía y los requisitos de mano de obra de toda la planta no aumentarán significativamente. Esto se debe a la flexibilidad del ritmo de producción de AAC de Teeyer y al control preciso de la automatización. En condiciones estables y confiables, el modelo de línea de producción AAC de 4,8 × 1,2 m puede alcanzar un ritmo de producción continuo de 2 minutos por molde, sin afectar la calidad de los productos ni aumentar el desgaste del equipo. Esto proporciona a los usuarios una amplia capacidad para aumentar la producción, haciendo que la gestión de la producción sea más flexible y controlable.

El modelo de línea de producción de AAC de 4,8 m * 1,2 m de Teeyer puede adaptarse a una capacidad de producción diaria que oscila entre 300 y 1000 metros cúbicos, lo que permite a los usuarios ajustar de manera flexible la capacidad de producción de AAC.

Servicio integral en un solo paso para establecer una línea de producción de hormigón celular esterilizado en autoclave (AAC).

Teeyer Intelligent estuvo profundamente involucrado en todo el proceso de construcción del proyecto de la planta de AAC de UNITON, brindando una gama completa de servicios integrales de línea de producción de AAC, incluida la planificación preliminar de la planta de AAC, diseño de procesos, orientación en construcción civil, instalación de equipos de AAC, depuración de automatización, apoyo a la formulación de procesos y producción de prueba de hormigón celular esterilizado en autoclave. Desde la firma del contrato hasta la producción del primer producto pasaron solo 11 meses, lo que lo convierte en uno de los períodos de construcción más cortos para líneas de producción de AAC en la región de Asia Central. Teeyer no solo cuenta con un sólido equipo de I+D de equipos de AAC, sino que también cuenta con un diseño profesional, gestión de proyectos de AAC, equipos de servicio posventa, así como un equipo experimentado en producción y gestión de plantas de AAC. Durante la construcción del proyecto UNITON AAC, Teeyer envió casi 20 miembros del personal de soporte para brindar un sólido apoyo y asistencia al usuario.

Desde la firma del contrato hasta la producción del primer producto AAC solo transcurrieron 11 meses, lo que lo convierte en uno de los plazos de construcción más cortos para líneas de producción de hormigón celular esterilizado en autoclave en la región de Asia Central.

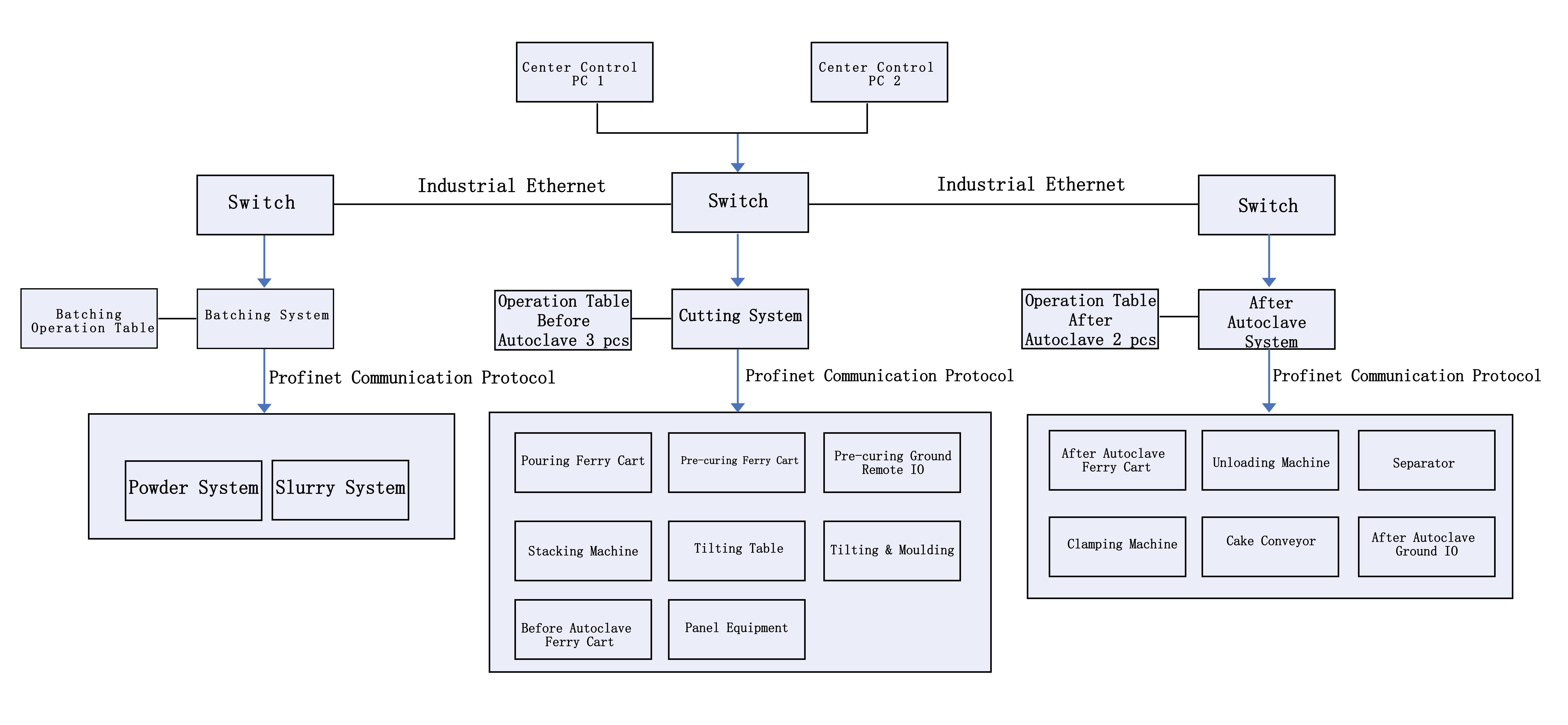

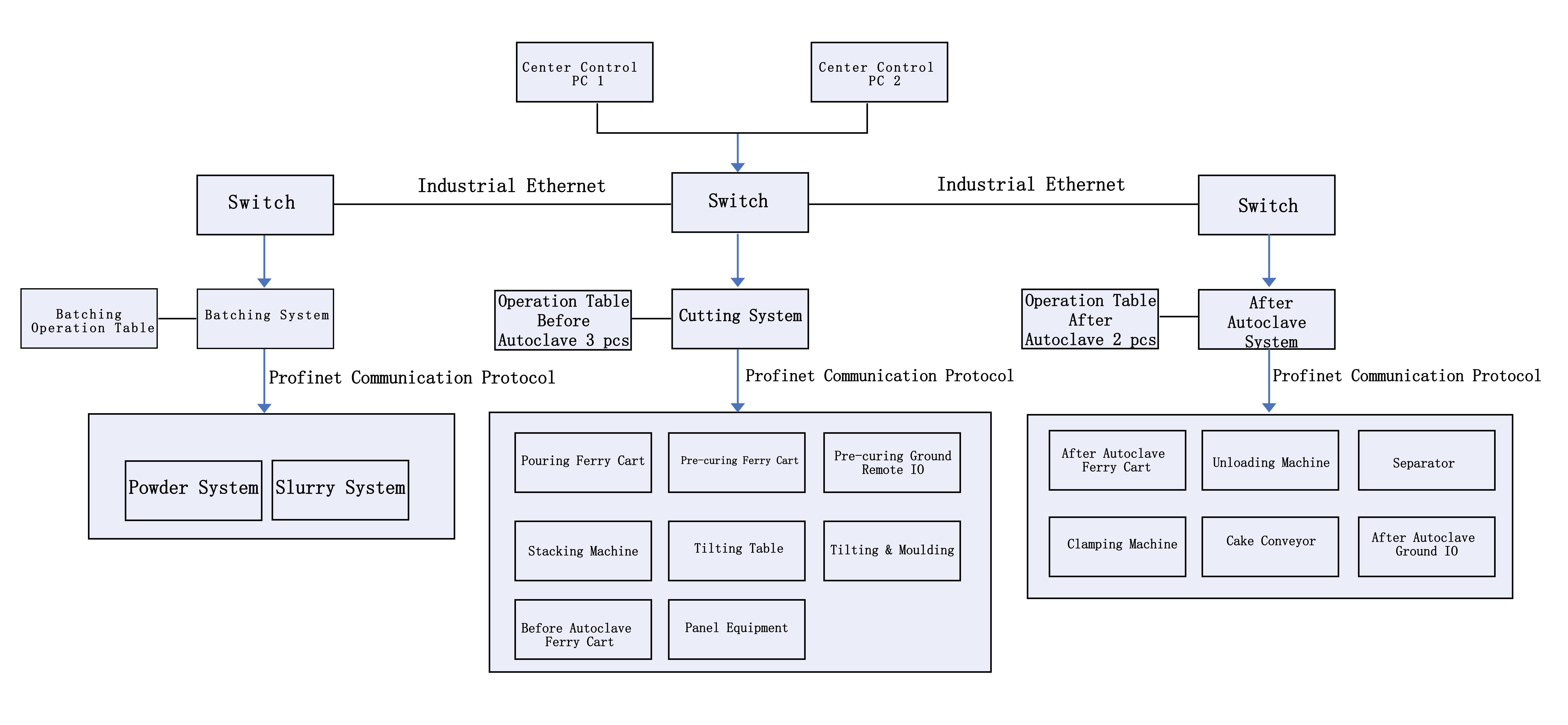

Teniendo en cuenta la falta general de ingenieros eléctricos profesionales y trabajadores de mantenimiento en las plantas de AAC de Kazajstán, el marco de diseño de automatización del proyecto UNITON utiliza comunicación Ethernet industrial, con Profinet combinado con una interfaz hombre-máquina para formar una estructura de control de tres niveles de control central, centralizado regional. control y control de una sola máquina, lo que permite el intercambio de información y datos. El equipo del sistema Siemens S7-1500+ET200 se utiliza como hardware principal, empleando tecnologías avanzadas como redundancia del sistema e informática digital. Este diseño presenta bajas tasas de falla del sistema, operación estable y fácil mantenimiento. La arquitectura de tres niveles se complementa entre sí, asegurando que toda la línea de producción de AAC no se detenga debido a fallas en el sistema de control.

Teniendo en cuenta las condiciones locales de la materia prima en Kazajstán, los ingenieros eléctricos de Teeyer desarrollaron un sistema de control de procesos adaptado a Kazajstán, utilizando algoritmos avanzados para cálculos precisos del diseño de mezclas y control del proceso de materiales. A través de un proceso de operación automatizado simple, cumple con los requisitos de

datos de proceso de hormigón celular esterilizados en autoclave en diferentes condiciones ambientales y logra una c precisaControl de servosistemas para equipos de corte, transporte, esterilización en autoclave y embalaje, garantizando la calidad del producto AAC y mejorando la eficiencia de la producción de AAC.

Los ingenieros eléctricos de Teeyer desarrollaron un sistema de control de procesos diseñado para Kazajstán, utilizando algoritmos avanzados para cálculos precisos del diseño de mezclas y control del proceso de materiales.

A través de la programación multilógica, como programación predictiva, retroalimentación en tiempo real, corrección de posición, control anticipado y control óptimo, el sistema de control se ha actualizado ampliamente en múltiples líneas de producción. Se utilizan ampliamente sensores de alta precisión y se aplican tecnologías como supresión de fondo, detección múltiple, discriminación de autenticidad de la señal y blindaje. Estas tecnologías consideran y adaptan variables físicas de producción como posición del equipo, desplazamiento, nivel de líquido y temperatura, logrando un control automático, inteligente y de ahorro energético del proceso de producción de AAC.

La interfaz hombre-máquina está diseñada con gráficos de proceso, estado de movimiento, datos en tiempo real, curvas de tendencia, informes de datos, registros de alarmas y configuración de parámetros, centrándose en la practicidad, la facilidad de uso y la visualización de datos. Esto garantiza que los usuarios puedan ajustar la posición, la velocidad y otros parámetros del equipo de acuerdo con las necesidades de producción y los requisitos del proceso, así como monitorear oportunamente el estado en tiempo real de los equipos en el sitio y encontrar rápidamente la información y las funciones requeridas. Teeyer proporciona instrucciones y procesos de operación claros, lo que permite a los usuarios operar los sistemas sin problemas y ejecutar una resolución de problemas exitosa.

Teeyer Intelligent ha estado profundamente involucrado en la industria del hormigón celular esterilizado en autoclave durante más de 30 años. Durante su proceso de internacionalización, siempre se ha adherido a una filosofía empresarial 'centrada en el cliente', adaptándose a las condiciones locales y esforzándose por la localización en investigación y desarrollo, diseño, fabricación y servicio basándose en las características del mercado local, las características del producto, y las necesidades individuales de los clientes. Al mismo tiempo, Teeyer continuará apoyando a los usuarios y a las asociaciones industriales en varias regiones para promover el uso de productos de concreto aireado esterilizados en autoclave, permitiendo que más países y regiones utilicen productos AAC livianos, que ahorran energía y son amigables con el medio ambiente, impulsando así la transformación. y modernización de la industria local de materiales de construcción.